용접 EV 배터리의 최근 발전

“배터리”라는 용어는 1749 년 Benjamin Franklin에 의해 처음 만들어졌습니다.이 용어는 전기 연구에서 일련의 커패시터를 설명합니다. 이 단어는 나중에 Alessandro Volta가 1800 년에 첫 번째 배터리를 만들 때 사용되었습니다.

배터리

현대에서 배터리는 하나 이상의 전기 화학 전지 모음을 나타냅니다. 스마트 폰과 같은 전자 장치에 전원을 공급할 수 있습니다. 휴대용 케이스에 저장된 전기 에너지. 배터리에는 기본 (일회용) 및 보조 (충전식)의 두 가지 유형이 있습니다.

20 세기 배터리는 화학적 성질이 다르며 모양과 크기가 다양합니다. 1985 년 일본의 Asahi Chemical은 최초의 EV 배터리를 제작했습니다. 소니는 1991 년 최초의 상용 EV 배터리를 개발했습니다.

전기 자동차의 필요성이 증가하고 있기 때문에 EV 배터리에 대한 수요가 증가하고 있습니다. 기사 ‘더 좋은 EV 배터리‘를 읽어 보십시오. EV 배터리 용접에 대한 최신 솔루션에 대해 알아보십시오.

EV 배터리

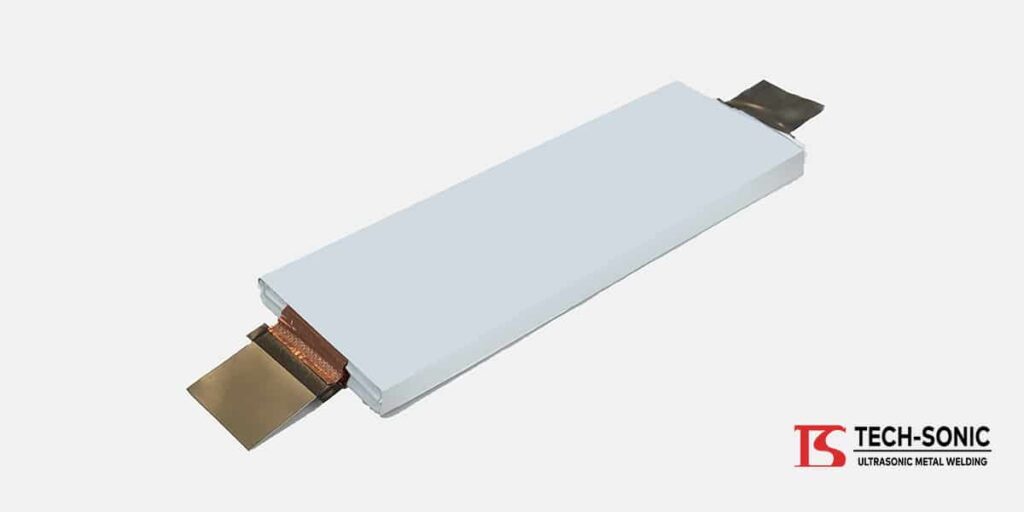

EV 배터리는 높은 파워와 중량비율로 설계된 전기 자동차를 작동시킵니다. 가장 일반적으로 사용되는 유형은 리튬 이온 배터리입니다. 이 더 가볍고 컴팩트 한 충전식 배터리는 장기간 전기 자동차에 전력을 공급합니다.

EV 배터리는 차량 무게를 줄이기 위해 의도적으로 더 가볍습니다. 향후 전기 자동차 채택이 증가 할 것으로 예상됩니다. 사용자 고려 사항에는 차량의 저렴한 가격과 개선 된 전 전기 범위가 포함됩니다. 리튬 이온 배터리의 현재 한계를 극복 할 필요가 있습니다.

업계 리더들은 고속 충전, 고밀도 배터리를 위해 열심히 노력하고 있습니다. 증가 된 범위에도 불구하고 EV 배터리는 충전하는 데 몇 시간이 걸립니다. 이것은 내연 기관 차량에 필요한 연료충전시간이 훨씬 짧아서, 전지충전이 불편합니다. 이것은 매력적이지 않으며 개선되어야합니다. 문제는 어떻게?

산업계는 저렴한 자원에서 리튬 이온 음극의 사용을 모색하고 있습니다. 여기에는 인산 철 리튬, 황산 리튬, 산화 니오븀이 포함됩니다. 각각 장단점이 있으며 아직 개발 중입니다. 중요한 것은 이들이 더 낮은 비용으로 효율적으로 생산된다는 것입니다.

용접 EV 배터리

대부분의 제조 산업은 EV 배터리 조립에 초음파 용접을 사용합니다. 이 용접 방법은 고주파 초음파 진동을 사용하여 유사하거나 다른 재료를 용접합니다. EV 배터리 조립을위한 신뢰할 수있는 표준은 전기 자동차 제조의 핵심 구성 요소 중 하나입니다.

리튬이온전지 용접에 있어 첨단 서보제어 초음파 스폿 용접기를 최초로 개발한 업체로는 TECH-SONIC, Inc.가 있다. 초음파 용접, 서보 제어, 사용자 친화적 인 마이크로 프로세서 제어 및로드 셀 힘 피드백을 결합한 폐쇄 루프 제어 용접 공정을 사용합니다. 이 100 % 디지털 용접 프로세스는 깨끗하고 신뢰할 수 있으며 정밀한 용접을위한 최고의 선택입니다.

포일 적층,, 포일-탭, 포일-버스바 및 탭-버스 바 사이에 고체 상태 용접을 생성하여 EV 배터리 조립 요구 사항을 충족합니다. TECH-SONIC의 3.6kW CLC 스폿 용접기, 모델 US-3620SH는 80um (약 80um) 스택에서 하나의 누락되거나 추가 된 호일을 감지 할 수 있습니다. 그런 다음 용접 시퀀스를 시작하기 전에 사용자에게 오류를 알립니다. 기존의 공압 용접기는 이러한 정밀한 포일 감지 기능이 없습니다.

Dynamic Force and Amplitude Control ™을 통해 최적의 힘과 에너지를 적용함으로써 최종 사용자는 더 넓은 용접 영역으로 더 큰 포일 스택을 용접 할 수 있습니다. 귀하의 요구 사항이 무엇이든 TECH-SONIC, Inc.는 생산 요구 사항을 최적화하기 위해 광범위한 초음파 금속 용접 장비를 보유하고 있습니다.